Método de redución da perda de ferro no deseño de enxeñería

O xeito máis fundamental é coñecer o motivo do gran consumo de ferro, se a densidade magnética é alta ou a frecuencia é grande ou a saturación local é demasiado grave, etc.Por suposto, de acordo coa forma normal, por unha banda, é necesario aproximar a realidade o máximo posible desde o lado da simulación e, por outra banda, a tecnoloxía de coordinación de procesos reduce o consumo adicional de ferro.Segundo a forma máis común é aumentar o uso de follas de aceiro de silicio bo, para diferentes escenarios de aplicación teñen unha mellor clasificación do produto.

1.Circuito magnético optimizado

Optimización do circuíto magnético, en concreto optimizando as propiedades sinusoidais do campo magnético.Isto é moi crítico, non só para os motores de indución de frecuencia fixa.O motor síncrono do motor de indución de frecuencia variable é fundamental.Unha vez fixen dous motores con diferentes rendementos para reducir custos na industria de maquinaria téxtil, por suposto, o máis importante é que non hai un polo inclinado, o que resulta na inconsistencia sinusoidal do campo magnético do espazo de aire.Debido a que o traballo está en condicións de alta velocidade, o consumo de ferro é relativamente grande, polo que a perda dos dous motores é moi grande e, finalmente, despois dalgunhas columnas de cálculo cara atrás, porque o consumo de ferro do motor baixo o control algoritmo é máis de 2 veces.Tamén che lembra que cando fas a conversión de frecuencia ao motor regulador de velocidade, debes acoplar o algoritmo de control para facelo.

2.Diminuír a densidade magnética

O xeito máis fundamental é coñecer o motivo do gran consumo de ferro, se a densidade magnética é alta ou a frecuencia é grande ou a saturación local é demasiado grave, etc.Por suposto, de acordo coa forma normal, por unha banda, é necesario aproximar a realidade o máximo posible desde o lado da simulación e, por outra banda, a tecnoloxía de coordinación de procesos reduce o consumo adicional de ferro.Segundo a forma máis común é aumentar o uso de follas de aceiro de silicio bo, para diferentes escenarios de aplicación teñen unha mellor clasificación do produto.

3.Circuito magnético optimizado

Optimización do circuíto magnético, en concreto optimizando as propiedades sinusoidais do campo magnético.Isto é moi crítico, non só para os motores de indución de frecuencia fixa.O motor síncrono do motor de indución de frecuencia variable é fundamental.Unha vez fixen dous motores con diferentes rendementos para reducir custos na industria de maquinaria téxtil, por suposto, o máis importante é que non hai un polo inclinado, o que resulta na inconsistencia sinusoidal do campo magnético do espazo de aire.Debido a que o traballo está en condicións de alta velocidade, o consumo de ferro é relativamente grande, polo que a perda dos dous motores é moi grande e, finalmente, despois dalgunhas columnas de cálculo cara atrás, porque o consumo de ferro do motor baixo o control algoritmo é máis de 2 veces.Tamén che lembra que cando fas a conversión de frecuencia ao motor regulador de velocidade, debes acoplar o algoritmo de control para facelo.

4.Diminuír a densidade magnética

Aumente a lonxitude do núcleo de ferro ou aumente a área de condutividade magnética do circuíto magnético para reducir a densidade de fluxo magnético, pero a cantidade de ferro que usa o motor aumentará en consecuencia;

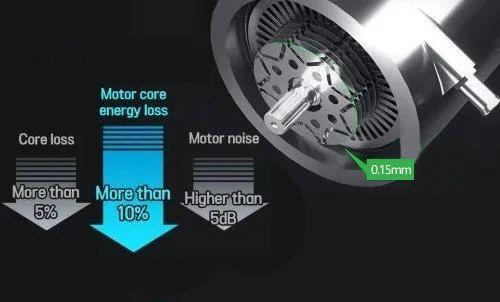

5.Reduce o grosor da viruta de ferro para reducir a perda de corrente inducida

Se se usa a chapa de aceiro de silicio laminada en frío en lugar da chapa de aceiro de silicio laminada en quente, pódese reducir o espesor da chapa de aceiro de silicio, pero a chapa fina de núcleo de ferro aumentará o número de chips de ferro e o custo de fabricación do motor.

6.A chapa de aceiro de silicio laminada en frío con boa permeabilidade magnética úsase para reducir a perda de histérese

7.Revestimento de illamento de chip de ferro de alto rendemento

8. Tratamento térmico e tecnoloxía de fabricación

9.O estrés residual despois do mecanizado de virutas de ferro afectará seriamente a perda do motor, e a dirección de corte e a tensión de corte de perforación teñen unha gran influencia na perda do núcleo de ferro durante o mecanizado de chapas de aceiro de silicio.O corte ao longo da dirección de rodadura da folla de aceiro de silicio e o tratamento térmico da folla de perforación de aceiro de silicio poden reducir a perda do 10% ao 20%.

Hora de publicación: 27-novembro-2023